Maintenance

La maintenance est trop souvent le parent pauvre, pourtant le coût de celle-ci représente en moyenne 4.5 % du chiffre d’affaire.

Si on y ajoute le coût des ruptures de chaîne de production et le coût de la non-qualité générée, c’est environ 8% du chiffre d’affaire qui est atteint en moyenne (source Adepa).

Un autre argument plaide pour l’amélioration de la maintenance dans les entreprises : la certification ISO 9000. En effet, les entreprises candidates à cette norme doivent intégrer la fonction maintenance.

On oublie trop souvent que, en plus d’assurer en permanence l’aptitude des moyens de fabrication et garantir ainsi la bonne marche de la production, la maintenance industrielle se révèle aussi, pour qui sait l’explorer, un gisement de productivité insoupçonnée.

Bien réglées, bien huilées, bien entretenues, les machines vont minimiser la part des rebus en production et agiront dans le sens de délais plus courts, condition essentielle à notre époque.

A l’heure où les investissements se font à pas mesurés, la maintenance optimise le parc en augmentant le cycle de vie des machines. Seule condition : avoir une démarche préventive et non plus seulement curative.

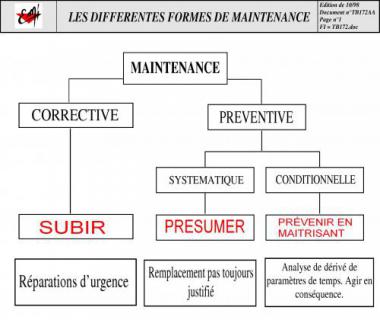

Or, dans la plupart des entreprises, le personnel débordé se contente d’une maintenance corrective. En conséquence, il ne peut pas détecter les points faibles de son outil industriel ni modéliser les causes des pannes.

Il lui manque donc les principaux éléments d’analyse de ce qui pourrait être sa maintenance préventive.

SOUS TRAITER POUR GAGNER EN FLEXIBILITE

Il existe pourtant une solution : sous-traiter pour déléguer des équipes très disponibles débarrassées des tâches urgentes.

L’objectif de ce choix est une totale disponibilité de l’outil industriel. Pour cela, il faut une transparence absolue sur les opérations menées. Nous nous faisons donc un devoir :

- d’enregistrer l’ historique des interventions de maintenance, justifiant par ailleurs les coûts

- de signaler la dégradation de l’outil, d’émettre des recommandations

- de proposer un plan de rénovation

Cette organisation vous permet de vous consacrer pleinement à votre métier de base tout en sachant que nous contrôlons l’évolution de votre parc.

Avantages :

- augmentation de la longévité du matériel

- augmentation de la disponibilité et de la flexibilité

- maîtrise et baisse des coûts.

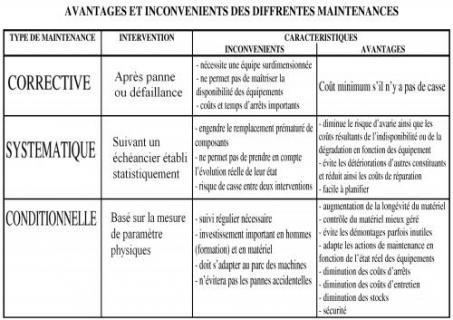

La maintenance préventive systématique suivant un échéancier préétabli diminue les risques d’avarie, évite les détérioration d’autres constituants et réduit les coûts mais elle engendre le remplacement prématuré des composants. Afin d’optimiser ces remplacements, des mesures de paramètres physiques sont possibles.

LA MAINTENANCE CONDITIONNELLE

1 - L’analyse de vibration particulièrement adaptée aux machines tournantes dont le fonctionnement est continu

Sans interrompre la production, l’analyse des vibrations d’une machine fournit des indications précieuses sur l’état général de son fonctionnement. Elle est de plus en plus utilisée dans le maintenance préventive : il s’agit en fait de comparer l’intensité des vibrations émises en fonctionnement normal avec un seuil d’alarme préalablement défini.

Ceci fait apparaître les dysfonctionnements mais aussi la date de rupture.

Ceci permet de déterminer une politique d’intervention sans perturbation de production.

2 - Système Ball-Bar réservé aux machines à commandes numériques

- permet grâce à son système de mesure en dynamique d’analyser les défauts éventuels tant sur le plan mécanique ( erreur de rectitude, d’équerrage, jeux d’inversion, ...) que sur le plan électronique (asservissements). Une liste d’erreurs est fournie avec amplitude, classement, causes et remèdes possibles, etc ......

- permet par des contrôles systématiques de connaître les dérives et le point de rupture

- permet de connaître les limites d’une machine (vitesse à partir de laquelle les dysfonctionnements apparaissent)

- permet un contrôle après incident (rentrage)

- permet un contrôle de réception machine

3 - Thermographie

Les cameras de thermographie indiquent la distribution thermique à la surface des objets examinés. L’extrême sensibilité de ces matériels révèle des écarts de température de quelques centièmes de degré C au voisinage de la température ambiante.

- permet de détecter des points chauds sur des installations électriques ou électroniques (distribution, tableau, armoire, circuit imprimé, ...) et de déceler des anomalies (déserrage, contacts en mauvais état, composants défectueux, ...)

- permet l’inspection thermique de fours, cheminées, canalisation et calorifugeage, moteurs, paliers, glissières, ...

- permet par des mesures systématiques de connaître les écarts et dérives

4 - Contrôle de recouvrement embrayage / frein réservé aux presses à embrayage / frein séparés

Deux capteurs placés dans le circuit pneumatique et au plus près de l’embrayage et du frein permettent de mesurer les écarts de pression à la montée et à la retombée des éléments mobiles et de comparer les temps de déplacement ainsi que leur coïncidence.

- permet d’optimiser le fonctionnement des embrayages et freins :

- desserrage du frein au moment de l’embrayage effectif

- freinage dès débrayage réel

- permet le réglage le plus judicieux

- permet d’accroître la durée de vie de ces éléments

- permet par des mesures systématiques de connaître l’usure des éléments

EMI

Rue Alexandre Yersin,

Zone Artisanale Coulmet

10450 BREVIANDES

France

Tél.: +33 (0)3 25 49 01 57

Fax : +33 (0)3 25 82 03 77

Email : contact@emi-breviandes.fr